nouveau voilier de course mini 6.5 pour la mini transat

29 Octobre 2021

Pionnière dans le développement d’époxydes biosourcés de haute performance, Sicomin a le plaisir de confirmer l’utilisation de ses résines GreenPoxy® dans la construction d’un nouveau yacht de la classe Mini 6.5, le FLOKI 6.5, qui se distingue par son caractère durable.

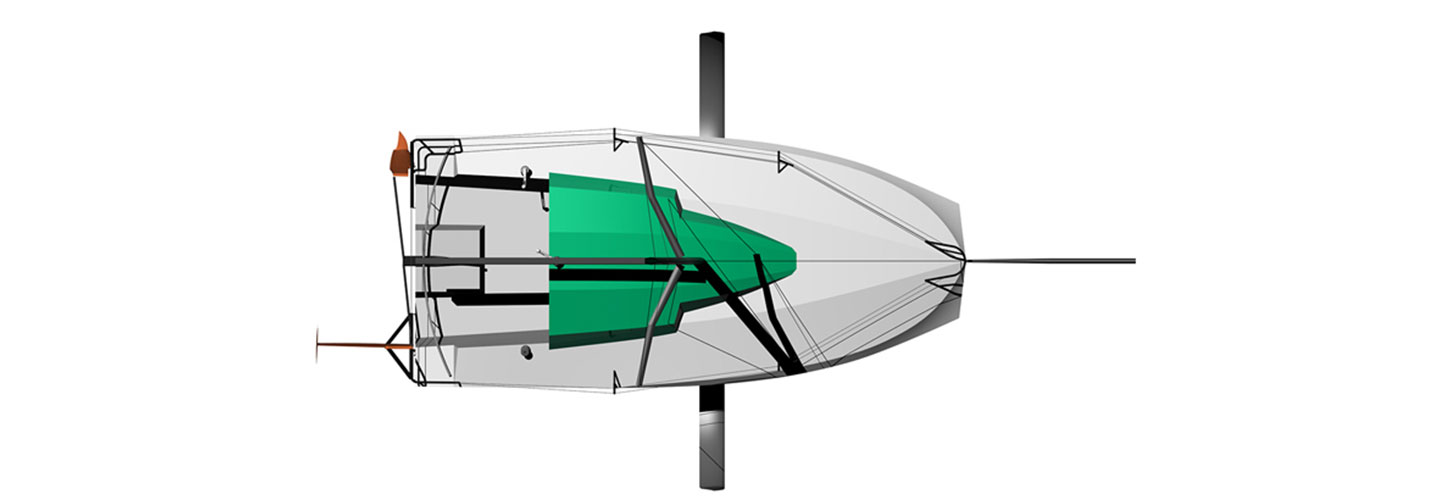

Conçu par Antoine Mainfray, Atelier Interface, architecte naval de premier plan et spécialiste des biocomposites qui a construit les structures des voiliers de course les plus rapides du monde dans les classes IMOCA, VOR et ULTIM, le FLOKI de 6,5 mètres utilise les matériaux biocomposites les plus récents et un processus de construction à panneaux plats rentable.

La classe Mini 6.5 a été proposée pour la première fois par le navigateur britannique Bob Salmon à la fin des années 1970. Il s’agissait d’une nouvelle classe de petits voiliers de course en solitaire, simples et peu coûteux à construire, qui permettrait de faire face à l’augmentation des coûts de ce sport à l’époque. Aujourd’hui encore, la course biennale Mini-Transat 6.5, qui relie la France aux Caraïbes, reste l’une des courses océaniques les plus compétitives et un terrain propice aux innovations en matière de conception et aux constructions expérimentales en matériaux composites.

Fidèle aux racines de la classe, le concept initial d’Antoine pour le FLOKI 6.5 était de simplifier à la fois la conception et le processus de construction lui-même, en utilisant des panneaux infusés préfabriqués façonnés sur des cadres ou dans un gabarit plutôt que dans un moule femelle coûteux. Il était également déterminé à ce que le FLOKI 6.5 soit entièrement fabriqué à partir de matières premières biosourcées ou recyclables.

Résines organiques, tissus de bambou et PET recyclé

Des essais de traitement réussis, une excellente mécanique, l’approbation de type DNV GL et le soutien de l’équipe technique de Sicomin ont contribué au choix de la résine. L’InfuGreen 810 a été choisi pour l’infusion à plat de la coque, du pont, du toit et des panneaux structurels, tandis que le GreenPoxy 33 a été sélectionné pour la stratification secondaire des pièces assemblées. Les deux résines peuvent être utilisées avec des vitesses de durcissement différentes, en fonction de la taille des pièces et du temps de durcissement nécessaire.

La gamme de résines GreenPoxy de Sicomin est entièrement compatible avec un large éventail de fibres et de tissus composites traditionnels, ainsi qu’avec des renforts biosourcés plus durables. Pour le FLOKI 6.5, Antoine a travaillé avec Cobratex, spécialiste du textile de bambou, et a choisi son tissu de bambou 2×2 twill de 350 g pour la coque, le pont et les panneaux de toit. Outre ses excellentes qualités environnementales – le matériau Cobratex a une empreinte carbone négative – ce nouveau renfort offre plusieurs avantages uniques.

Les bandes de bambou agissent comme de minuscules structures sandwich qui absorbent très peu de résine, ce qui permet d’atteindre des niveaux élevés de renforcement dans le stratifié fini. Avec une densité inférieure à la moitié de celle de la fibre de carbone et des qualités impressionnantes d’amortissement du bruit et des vibrations, les renforts en bambou produisent une structure bio-composite hautement fonctionnelle et respectueuse de l’environnement. Alors que le sergé de bambou forme les laminés primaires du FLOKI 6.5, un tissu en fibre de lin de 300 g/m2 cousu à +/-45° a également été utilisé pour le collage secondaire et la bande adhésive de la structure.

Pour maximiser l’intégration de matériaux durables à bord, les sections de panneaux sandwich du FLOKI 6.5 utilisent la dernière formulation de mousse PET T92 d’AIREX, qui est la première à être fabriquée à partir de bouteilles de boissons en PET recyclées après consommation. L’âme T92 du projet, qui comporte également le traitement de surface SealX d’AIREX qui réduit de moitié l’absorption de résine du matériau de l’âme, a également été fournie par Sicomin dans le cadre de sa gamme de produits complémentaires.

Le processus de fabrication des écrans plats

L’utilisation d’un gabarit de coque plutôt que d’un bouchon ou d’un moule traditionnel a permis de commencer la construction presque immédiatement. Dès que le gabarit a été mis en place et que les premiers panneaux de fibre de bambou et d’Infugreen 810 ont été infusés, les étapes suivantes de la construction de la coque et du pont ont suivi :

- Découpe des panneaux de la coque à l’aide de gabarits de découpe CNC

- Ajustement à sec et positionnement de la structure des panneaux sur le gabarit

- Formation des planches de la coque sur le gabarit et collage en place

- Stratification secondaire entre les panneaux de la coque

- Levage et retournement de la coque

Stratification secondaire de la peau intérieure de la coque (bordages et cloisons, renforts locaux) - Fixation des panneaux de pont et de cockpit directement sur la structure composite

- Collage du roof (le roof est fabriqué sur son propre gabarit selon le même procédé que la coque).

Les petites pièces, comme les gouvernails du yacht, sont fabriquées dans leurs propres moules à partir d’un mélange de fibres de bambou et de carbone et de résine GreenPoxy 33.

Essais en mer prévus en avril 2021

La construction du FLOKI 6.5 est bien avancée dans l’atelier d’Antoine près de La Rochelle. La mise à l’eau et les essais en mer sont prévus pour avril-mai 2021, avant le début de la saison de course du Mini 6.5.

« Nous avons acquis une certaine expertise des fibres naturelles et des biorésines de Sicomin au cours de nos précédents projets. Pour FLOKI 6.5, il était très important pour nous de disposer de matériaux sans compromis en termes de performance et de facilité de mise en œuvre, tout en étant respectueux de l’environnement. La gamme GreenPoxy offre ces performances et est très facile à utiliser« . Antoine Mainfray, Atelier Interface.